QCラボ

プロフェッショナルQCラボ

JOBOでは、品質はラボから始まります。専用のQCラボは、最先端の多軸試験、高精度な環境シミュレーション、加速疲労検証、AIを活用したデータトレーサビリティなど、品質保証システムの中核を担っています。これらのシステムを組み合わせることで、グローバル基準への完全な準拠を確保しながら、製品の信頼性を最適化し、eバイクの開発を加速させます。

厳格な品質保証とコンプライアンスハブ

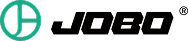

フレーム水平力および垂直力疲労試験機

周期的な水平および垂直荷重下でのフレームの構造耐久性を評価し、実際の応力条件をシミュレートして疲労寿命を評価します。

フレーム前後ジッター試験機

フレームの前後方向の振動運動 (ジッター) をシミュレートして測定し、動的振動負荷に対する安定性と耐性を検証します。

コンピュータ制御ディスクブレーキ固定シート疲労試験機

ディスクブレーキアセンブリの自動疲労テストを実施し、固定シートに制御された周期的な力を適用して、摩耗、変形、および故障モードを評価します。

完全な自転車試験機

シミュレーションされた動作条件(パワートレイン、サスペンション、ブレーキ システムなど)下で、バイク全体の総合的なパフォーマンス、耐久性、安全性の評価を実行します。

バッテリー試験システム + 熱衝撃試験機

バッテリーの電気化学的性能評価と急速な温度サイクル (熱衝撃) を組み合わせて、極端な温度勾配と動作ストレス下での信頼性をテストします。

磁性粉末動力計

磁性粒子ブレーキを使用してモーター/エンジンのトルク、電力、回転速度を測定し、負荷シミュレーションと効率分析を可能にします。

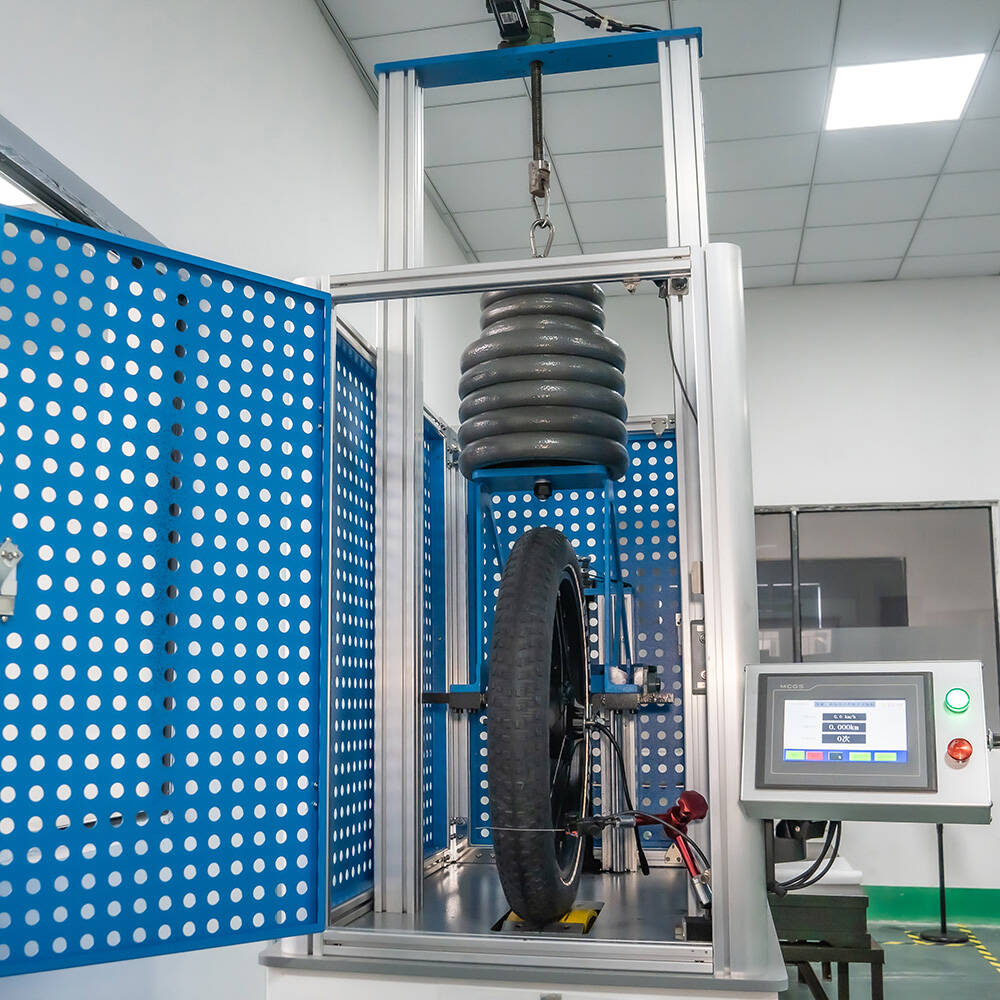

フレームとフォークの衝撃試験機

フレームとフォークアセンブリに制御された衝撃荷重をかけ、構造の完全性、亀裂耐性、エネルギー吸収能力を評価します。

シングルアーム落下試験機

事前に定義された高さからのコンポーネントまたは製品への自由落下衝撃をシミュレートし、機械の堅牢性と故障しきい値を評価します。

ホイールセット疲労試験機

周期的な回転荷重と軸方向荷重をホイール アセンブリに適用して、疲労耐性、ベアリング耐久性、および長期ストレス下での変形をテストします。

産業用水冷ユニット

高出力試験装置に水冷による正確な温度調節を提供し、長時間動作時の熱安定性を確保します。

恒温恒湿試験室

制御された気候暴露下での材料の挙動、コンポーネントの性能、および経年劣化を評価するために、安定した環境条件 (温度/湿度) を維持します。

熱衝撃試験機

極端に高い温度と低い温度を急速に切り替えて、熱応力、相変化、剥離に対する材料/コンポーネントの耐性をテストします。

高度な試験装置と機能

.jpg)

IQC(受入品質管理)

原材料と部品は事前にチェックされ、サプライヤーは監査され、非破壊検査が適用され、サプライチェーンのリスクは早期に軽減されます。

.jpg)

IPQC(工程内品質管理)

SPC (統計的プロセス制御) によるリアルタイム監視と生産中の自動サンプリングにより、逸脱を即座に捕捉します。

.jpg)

FQC(最終品質管理)

完成した自転車またはフレームは、バッチ追跡可能な完全な機能、外観、規制テストを受け、合格したユニットのみが出荷されることを保証します。

.jpg)

QA(品質保証)

監査、CAPA(是正措置および予防措置)、継続的な改善による体系的な監視が実施されています。

JOBO QC Labs が優れている理由

JOBO QC Labs は、最先端の機器、構造化された QC プロセス、AI を活用したデータ トレーサビリティを組み合わせて、信頼性の高い高精度のテストを提供します。

包括的なテスト機能: 構造疲労、ジッター、ブレーキ疲労、バッテリーの熱衝撃、完成した自転車、衝撃と落下、ホイールの耐久性、環境シミュレーション。

構造化された QC システム: IQC → IPQC → FQC → QA により、すべてのコンポーネントとバイクが徹底的に検証されます。

スマートパワーによるトレーサビリティ: すべてのテストが記録され、追跡可能であり、クライアントに完全な品質の可視性を提供します。

グローバルコンプライアンス: ISO 準拠の手順により、製品が OEM および ODM 電動自転車の国際基準を満たしていることが保証されます。

製品開発の加速: 迅速かつ正確なテストにより、品質を損なうことなく市場投入までの時間を短縮します。