La fabricación de cuadros de bicicletas eléctricas determina directamente la seguridad, la durabilidad y el rendimiento de la bicicleta. Como fabricante profesional de cuadros de bicicletas eléctricas en China , JOBO opera un proceso de producción íntegramente interno, controlado por CNC y con certificación ISO. Desde el corte y conformado de tubos hasta la soldadura, el tratamiento térmico y el recubrimiento automatizado, cada paso sigue una secuencia estandarizada diseñada para la fabricación de bicicletas eléctricas OEM y ODM y el cumplimiento normativo global.

¿Cómo fabrica JOBO cuadros de bicicletas eléctricas de alta calidad?

JOBO produce cuadros de bicicletas eléctricas mediante un proceso completo de circuito cerrado que integra mecanizado CNC, corte láser robótico, soldadura automatizada, tratamiento térmico del aluminio e inspección de precisión. Esto garantiza una geometría consistente, resistencia estructural y calidad conforme a la normativa europea para la producción de bicicletas eléctricas a gran escala.

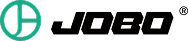

Proceso de corte de tubos y troquelado CNC

La producción de cuadros comienza con una preparación precisa de los tubos para garantizar la precisión dimensional y la estabilidad del material.

Equipos de corte y mecanizado CNC

Máquina de corte CNC

Centro de mecanizado CNC

Torno CNC

Máquina de corte láser 3D robótica

Estas máquinas garantizan longitudes de tubo, aberturas de interfaz y geometría de unión precisas, y forman la base de la fabricación de cuadros de bicicletas eléctricas de alta precisión.

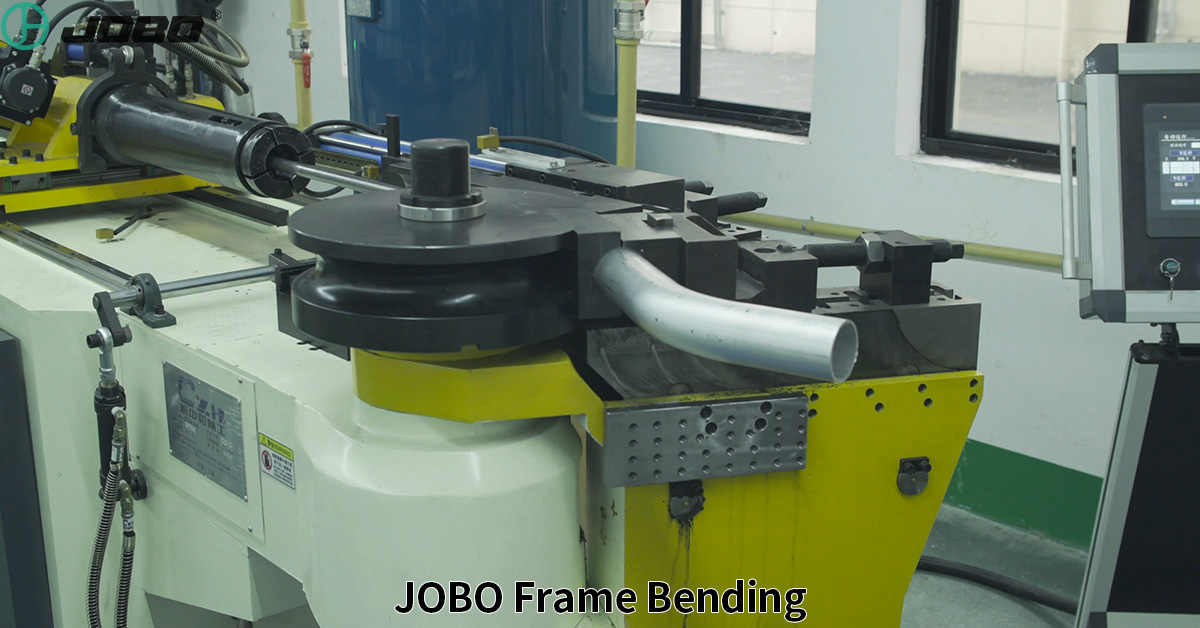

Conformado, doblado y conformación estructural de tubos

Después del corte, los tubos se moldean para cumplir con los requisitos de diseño y resistencia del marco.

Tecnología automatizada de conformado de tubos

Máquina automática de encogimiento de tubos

Máquina dobladora de tubos CNC

Máquina dobladora de tubos CNC de triángulo trasero

Prensa hidráulica de moldes duros de dos ejes

Esta etapa garantiza una curvatura uniforme, control del espesor de la pared y simetría para cuadros de bicicletas eléctricas de aluminio complejos.

Fresado de arco, ranurado y preparación de interfaz

Para garantizar una alineación perfecta de las juntas y una fuerte penetración de la soldadura, JOBO realiza operaciones de fresado y ranurado CNC dedicadas.

Mecanizado de precisión de arcos y ranuras

Fresadora de arco horizontal

Punzonadora de arco horizontal

Máquina integrada de ranurado y corte de pico de pato

Máquina cortadora de ranuras para tubos intermedios

Estos procesos mejoran la resistencia de la soldadura y la rigidez general del marco.

Rectificado y limpieza de superficies de tubos

Antes de soldar, las superficies de los tubos se preparan completamente para eliminar aceite, rebabas y oxidación.

Proceso de preparación de superficies

Rectificadora automática

Lijadora de banda para tubos

Máquina pulidora de ruedas de tela tubular

Línea de limpieza de tubos

Las superficies limpias y uniformes garantizan una calidad de soldadura estable y resistencia a la corrosión.

Preparación para la soldadura y gestión de herramientas

La soldadura profesional requiere herramientas estandarizadas y entornos controlados.

Sistemas de soporte de soldadura

Almacén de moldes y accesorios

Área de soldadura fuerte

Estos sistemas garantizan una geometría de marco consistente y una calidad de soldadura repetible en todos los pedidos OEM.

Líneas de soldadura y montaje de bastidores

JOBO sigue una estricta secuencia de soldadura para mantener la precisión dimensional.

Líneas de soldadura estandarizadas

Línea de soldadura de piezas

Línea de soldadura del triángulo frontal

Comparación de la geometría del triángulo frontal

Línea de soldadura del triángulo trasero

Montaje, soldadura y corrección del bastidor.

Los accesorios dedicados y la soldadura controlada por SOP garantizan la resistencia y la consistencia estructural.

Alineación, calibración y medición del marco

Después de la soldadura, cada marco se somete a corrección e inspección.

Control e inspección de geometría

Plataformas de corrección de cuadros

Equipo de inspección de alineación

Medición dimensional

Inspección de la caja de la batería del tubo inferior

Esto garantiza la compatibilidad con motores, baterías y sistemas de frenado en el conjunto de bicicletas eléctricas.

Tratamiento térmico del aluminio: T4 y T6

El tratamiento térmico es esencial para la durabilidad y la resistencia a la fatiga del cuadro de aluminio de las bicicletas eléctricas.

Tratamiento térmico y pruebas de dureza

Horno de tratamiento térmico T4

Horno de tratamiento térmico T6

Equipo de prueba de dureza

Estos procesos mejoran significativamente la resistencia mecánica y el rendimiento de conducción a largo plazo.

Mecanizado de precisión posterior al tratamiento térmico

Después del tratamiento térmico, las interfaces funcionales se mecanizan según las tolerancias finales.

Operaciones CNC funcionales

Taladrado y biselado del diámetro interior del tubo de dirección

Máquina escariadora de tubos intermedios

Máquina para roscar pedalier

Fresadora de superficies de montaje de frenos de disco

Estos pasos garantizan una instalación precisa de cojinetes, motores y componentes de frenado.

Control de apariencia y acabado de superficies de marcos

Antes de pintar, los marcos se someten a un acabado superficial detallado.

Pulido de apariencia y detalles

Rectificado completo de la apariencia del marco

Pulido de detalles finos

Esta etapa garantiza una calidad de superficie superior para los cuadros de bicicletas eléctricas de marca.

Proceso automatizado de recubrimiento y pintura

JOBO opera un sistema de recubrimiento totalmente automatizado para lograr acabados consistentes y ecológicos.

Líneas automáticas de pintura y recubrimiento en polvo

Línea automática de fosfatado (película cutánea)

Línea transportadora de marcos

Zona de carga de pintura

Máquina automática de recubrimiento en polvo electrostático

Línea de horno de curado de polvo

Línea automática de horneado de pintura líquida

Pintura de retoque

Línea de aplicación de calcomanías

Spray automático de oro metálico

El recubrimiento automatizado garantiza un espesor uniforme, resistencia a la corrosión y consistencia del color.

Inspección del marco terminado y garantía de calidad

Cada cuadro terminado es inspeccionado antes de ingresar al ensamblaje de la bicicleta eléctrica.

Control de calidad final

Área de inspección del marco terminado

Inspección de apariencia

Verificación dimensional

Plataforma de inspección de marco completo

Fabricación de cuadros de bicicletas eléctricas con control CNC en JOBO

Desde el corte de tubos CNC y la soldadura robótica hasta el tratamiento térmico, el mecanizado de precisión y el recubrimiento automatizado, el sistema de fabricación de cuadros de bicicletas eléctricas de JOBO refleja las capacidades de una moderna fábrica de cuadros de bicicletas eléctricas en China , brindando soluciones OEM confiables para marcas internacionales de bicicletas eléctricas.

Contacto y soporte OEM

📞 Teléfono: +86 198 8486 5520

📧 Correo electrónico: info@jobobikes.com / sale09@jobobikes.com

🌐 Sitio web: https://www.joboev.com

Preguntas frecuentes: Fabricación de cuadros de bicicletas eléctricas

¿Qué materiales se utilizan para los cuadros de bicicletas eléctricas JOBO?

La mayoría de los cuadros de bicicletas eléctricas JOBO se fabrican con aleaciones de aluminio de alto grado, como 6061 y 7005, seleccionadas por su relación resistencia-peso, soldabilidad y compatibilidad con el tratamiento térmico.

¿Por qué son importantes los tratamientos térmicos T4 y T6 para los cuadros de bicicletas eléctricas de aluminio?

Los tratamientos térmicos T4 y T6 restauran la resistencia del material después de la soldadura, mejoran la resistencia a la fatiga y garantizan la estabilidad estructural a largo plazo de los cuadros de bicicletas eléctricas.

¿Cómo mejora la soldadura robótica la calidad del cuadro?

La soldadura robótica garantiza una penetración de soldadura constante, una geometría de cordón uniforme y una reducción de errores humanos, lo que da como resultado una mayor precisión de alineación del marco y una calidad repetible.

¿Qué inspecciones de calidad se realizan antes de pintar el cuadro?

Antes de pintar, los marcos se someten a controles de alineación, medición dimensional, pruebas de dureza e inspección de marco completo para verificar la tolerancia y la integridad estructural.

¿Cómo se controla el acabado de la superficie antes de aplicar pintura en polvo o pintar?

Los marcos se pulen, se rectifican, se tratan químicamente (recubrimiento electrónico/recubrimiento de conversión) y se limpian para garantizar una fuerte adhesión de la pintura y resistencia a la corrosión.

¿Puede JOBO personalizar cuadros para marcas de bicicletas eléctricas OEM y ODM?

Sí. JOBO admite proyectos OEM y ODM, incluida la personalización de la geometría, la integración de baterías, accesorios de soldadura, opciones de acabado de superficie y marca.