Die Fertigung von E-Bike-Rahmen ist entscheidend für Fahrsicherheit, Langlebigkeit und Leistung. Als professioneller E-Bike-Rahmenhersteller in China betreibt JOBO einen vollständig intern gefertigten, CNC-gesteuerten und ISO-zertifizierten Produktionsprozess. Vom Zuschnitt und der Formgebung der Rohre über das Schweißen und die Wärmebehandlung bis hin zur automatisierten Beschichtung folgt jeder Schritt einer standardisierten Abfolge, die für die OEM- und ODM-Fertigung von E-Bikes sowie für die Einhaltung globaler Standards entwickelt wurde.

Wie stellt JOBO hochwertige E-Bike-Rahmen her?

JOBO fertigt E-Bike-Rahmen in einem vollständig geschlossenen Prozess, der CNC-Bearbeitung, robotergestütztes Laserschneiden, automatisiertes Schweißen, Wärmebehandlung des Aluminiums und Präzisionsprüfung integriert. Dies gewährleistet eine gleichbleibende Geometrie, strukturelle Festigkeit und EU-konforme Qualität für die Serienproduktion von E-Bikes.

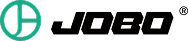

Rohrschneid- und CNC-Stanzverfahren

Die Rahmenproduktion beginnt mit der präzisen Rohrvorbereitung, um Maßgenauigkeit und Materialstabilität zu gewährleisten.

CNC-Schneid- und Bearbeitungsmaschinen

CNC-Stanzmaschine

CNC-Bearbeitungszentrum

CNC-Drehmaschine

Robotergestützte 3D-Laserschneidmaschine

Diese Maschinen gewährleisten eine genaue Rohrlänge, Schnittstellenöffnungen und Verbindungsgeometrie und bilden damit die Grundlage für die hochpräzise Fertigung von E-Bike-Rahmen.

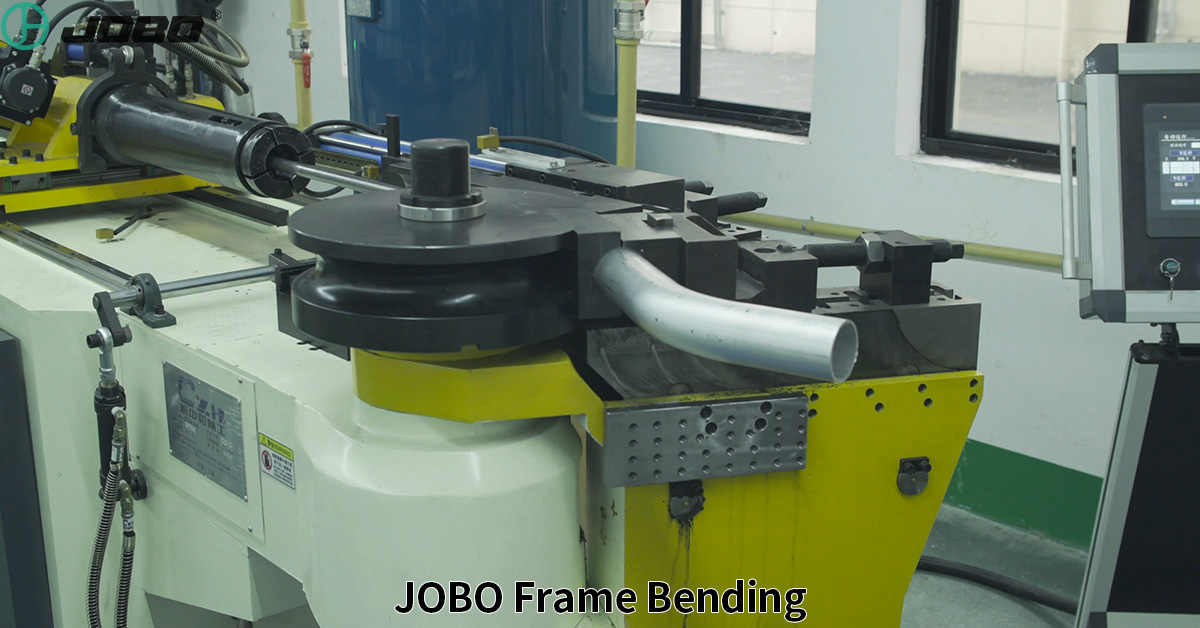

Rohrumformung, Biegen und Strukturformung

Nach dem Zuschnitt werden die Rohre so geformt, dass sie den Anforderungen an Rahmendesign und Festigkeit entsprechen.

Automatisierte Rohrformtechnologie

Automatische Schlauchschrumpfmaschine

CNC-Rohrbiegemaschine

CNC-Rohrbiegemaschine für das Hinterrad

Zweiachsige hydraulische Hartformpresse

Dieser Arbeitsschritt gewährleistet eine gleichmäßige Krümmung, die Kontrolle der Wandstärke und die Symmetrie komplexer Aluminium-E-Bike-Rahmen.

Lichtbogenfräsen, Nutenfräsen und Schnittstellenvorbereitung

Um eine perfekte Ausrichtung der Schweißnaht und eine starke Schweißnahtdurchdringung zu gewährleisten, führt JOBO spezielle CNC-Fräs- und Nutbearbeitungen durch.

Präzisionsbogen- und Nutenbearbeitung

Horizontale Bogenfräsmaschine

Horizontale Bogenstanzmaschine

Nut- und Entenschnabel-integrierte Schneidemaschine

Mittelrohrschlitz-Schneidemaschine

Diese Verfahren verbessern die Schweißnahtfestigkeit und die Gesamtsteifigkeit des Rahmens.

Rohroberflächenschleifen und -reinigung

Vor dem Schweißen werden die Rohroberflächen vollständig vorbereitet, um Öl, Grate und Oxidation zu entfernen.

Oberflächenvorbereitungsprozess

Automatische Schleifmaschine

Rohrbandschleifmaschine

Schlauchtuch-Scheibenpoliermaschine

Rohrreinigungslinie

Saubere und gleichmäßige Oberflächen gewährleisten eine gleichbleibende Schweißqualität und Korrosionsbeständigkeit.

Schweißvorbereitung und Werkzeugmanagement

Professionelles Schweißen erfordert standardisierte Werkzeuge und kontrollierte Umgebungsbedingungen.

Schweißunterstützungssysteme

Lager für Formen und Vorrichtungen

Hartlötbereich

Diese Systeme gewährleisten eine einheitliche Rahmengeometrie und eine gleichbleibende Schweißqualität bei allen OEM-Aufträgen.

Rahmenschweißen und Montagelinien

JOBO befolgt eine strikte Schweißreihenfolge, um die Maßgenauigkeit zu gewährleisten.

Standardisierte Schweißlinien

Schweißlinie für Teile

Schweißnaht im vorderen Dreieck

Vergleich der Geometrie des vorderen Dreiecks

Schweißnaht am hinteren Dreieck

Rahmenmontage, Schweißen und Korrektur

Spezielle Vorrichtungen und standardisierte Schweißverfahren gewährleisten strukturelle Festigkeit und Konsistenz.

Rahmenausrichtung, Kalibrierung und Messung

Nach dem Schweißen wird jeder Rahmen nachbearbeitet und geprüft.

Geometriekontrolle und -prüfung

Plattformen zur Rahmenkorrektur

Ausrichtungsprüfgeräte

Dimensionsmessung

Inspektion des Batteriekastens am Unterrohr

Dies gewährleistet die Kompatibilität mit Motoren, Batterien und Bremssystemen bei der Montage von Elektrofahrrädern.

Wärmebehandlung von Aluminium: T4 und T6

Die Wärmebehandlung ist für die Haltbarkeit und Ermüdungsbeständigkeit von Aluminium-E-Bike-Rahmen unerlässlich.

Wärmebehandlung und Härteprüfung

T4 Wärmebehandlungsofen

T6 Wärmebehandlungsofen

Härteprüfgeräte

Diese Verfahren verbessern die mechanische Festigkeit und die Fahreigenschaften über lange Zeiträume erheblich.

Präzisionsbearbeitung nach der Wärmebehandlung

Nach der Wärmebehandlung werden die Funktionsschnittstellen auf die endgültigen Toleranzen bearbeitet.

Funktionale CNC-Operationen

Innendurchmesser des Steuerrohrs ausbohren und anfasen

Mittelrohr-Reibemaschine

Gewindeschneidmaschine für Tretlagergehäuse

Fräsmaschine für die Montagefläche von Scheibenbremsen

Diese Schritte gewährleisten die präzise Montage von Lagern, Motoren und Bremskomponenten.

Oberflächenveredelung und Erscheinungsbildkontrolle des Rahmens

Vor dem Lackieren werden die Rahmen einer detaillierten Oberflächenbearbeitung unterzogen.

Oberflächenschleifen & Detailpolieren

Komplettes Rahmenschliffen

Feine Detailpolitur

Dieser Arbeitsschritt garantiert eine erstklassige Oberflächenqualität für Marken-Elektrofahrradrahmen.

Automatisierter Beschichtungs- und Lackierprozess

JOBO betreibt ein vollautomatisches Beschichtungssystem für gleichmäßige und umweltfreundliche Oberflächen.

Automatische Lackier- und Pulverbeschichtungsanlagen

Automatische Phosphatierungslinie (Hautfilm)

Rahmenförderlinie

Lackierladebereich

Automatische elektrostatische Pulverbeschichtungsanlage

Pulverhärteofenlinie

Automatische Einbrennanlage für Flüssiglacke

Ausbesserungsanstrich

Aufkleber-Anbringungslinie

Automatisches Metallic-Gold-Sprühgerät

Die automatisierte Beschichtung gewährleistet gleichmäßige Schichtdicke, Korrosionsbeständigkeit und Farbkonsistenz.

Fertigrahmenprüfung & Qualitätssicherung

Jeder fertige Rahmen wird vor dem Einbau in die E-Bike-Montage geprüft.

Endkontrolle

Inspektionsbereich für fertige Rahmenkonstruktion

Sichtprüfung

Dimensionsprüfung

Inspektionsplattform für den gesamten Rahmen

CNC-gesteuerte E-Bike-Rahmenfertigung bei JOBO

Von CNC-Rohrschneiden und Roboterschweißen bis hin zu Wärmebehandlung, Präzisionsbearbeitung und automatisierter Beschichtung spiegelt das Fertigungssystem für E-Bike-Rahmen von JOBO die Leistungsfähigkeit einer modernen E-Bike-Rahmenfabrik in China wider und bietet zuverlässige OEM-Lösungen für internationale E-Bike-Marken.

Kontakt & OEM-Support

📞 Telefon: +86 198 8486 5520

📧 E-Mail: info@jobobikes.com / sale09@jobobikes.com

🌐 Webseite: https://www.joboev.com

Häufig gestellte Fragen: Herstellung von E-Bike-Rahmen

Aus welchen Materialien werden die Rahmen von JOBO-E-Bikes gefertigt?

Die meisten JOBO E-Bike-Rahmen werden aus hochwertigen Aluminiumlegierungen wie 6061 und 7005 hergestellt, die aufgrund ihres Festigkeits-Gewichts-Verhältnisses, ihrer Schweißbarkeit und ihrer Wärmebehandlungskompatibilität ausgewählt wurden.

Warum sind die Wärmebehandlungen T4 und T6 für Aluminium-E-Bike-Rahmen wichtig?

Durch die Wärmebehandlungen T4 und T6 wird die Materialfestigkeit nach dem Schweißen wiederhergestellt, die Ermüdungsbeständigkeit verbessert und die langfristige strukturelle Stabilität von E-Bike-Rahmen gewährleistet.

Wie verbessert robotergestütztes Schweißen die Rahmenqualität?

Robotergestütztes Schweißen gewährleistet gleichmäßigen Schweißdurchdringungsgrad, einheitliche Nahtgeometrie und reduziert menschliche Fehler, was zu einer höheren Genauigkeit der Rahmenausrichtung und wiederholbarer Qualität führt.

Welche Qualitätskontrollen werden vor dem Lackieren des Rahmens durchgeführt?

Vor dem Lackieren werden die Rahmen einer Ausrichtungsprüfung, Maßmessung, Härteprüfung und einer vollständigen Rahmeninspektion unterzogen, um die Toleranz und die strukturelle Integrität zu überprüfen.

Wie wird die Oberflächenbeschaffenheit vor dem Pulverbeschichten oder Lackieren kontrolliert?

Die Rahmen werden poliert, feingeschliffen, chemisch behandelt (Kaltlackierung / Konversionsbeschichtung) und gereinigt, um eine starke Lackhaftung und Korrosionsbeständigkeit zu gewährleisten.

Kann JOBO Rahmen für OEM- und ODM-E-Bike-Marken individuell anpassen?

Ja. JOBO unterstützt OEM- und ODM-Projekte, einschließlich Geometrieanpassung, Batterieintegration, Schweißvorrichtungen, Oberflächenveredelungsoptionen und Branding.